Analisar dados coletados por meios computacionais e transformá-los em informações úteis, para prever através do Aprendizado das Máquinas (AM), as preferências e necessidades dos usuários é equivalente a analisar o histórico de máquinas, equipamentos ou instrumentos, para prever eventos como por exemplo, falhas que podem parar ou atrasar processos, além de gerar prejuízos e reduzir o lucro das empresas, logo a quarta revolução industrial depende em grande parte, dos avanços gerados pela revolução digital.

O que acontecia antes do início desta última revolução industrial é que os dados eram coletados, lançados e analisados manualmente nos sistemas do tipo Enterprise Resource Planning (ERP), Computerized Maintenance Management System (CMMS) ou Enterprise Asset Management (EAM), ou seja, o processo ocorria através da ação humana, responsável também por gerar os indicadores de desempenho, que serviam para auxiliar os gestores na hora de deliberar sobre assuntos táticos ou estratégicos.

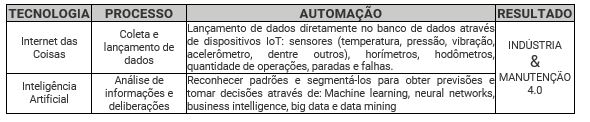

Contudo, com o surgimento da quarta geração da indústria, duas tecnologias emergentes se fundiram, para possibilitar a automação de todo o processo de coleta, lançamento, análise e deliberação citado acima, da seguinte maneira:

A automação de ambos processos, representa um salto imensurável de qualidade e desempenho para a gestão de ativos e manutenção, que a partir de então, conta com as tecnologias necessárias para garantir que as empresas atuem de maneira proativa e não somente reativa, levando em consideração situações equivalentes à do contexto descrito no exercício a seguir:

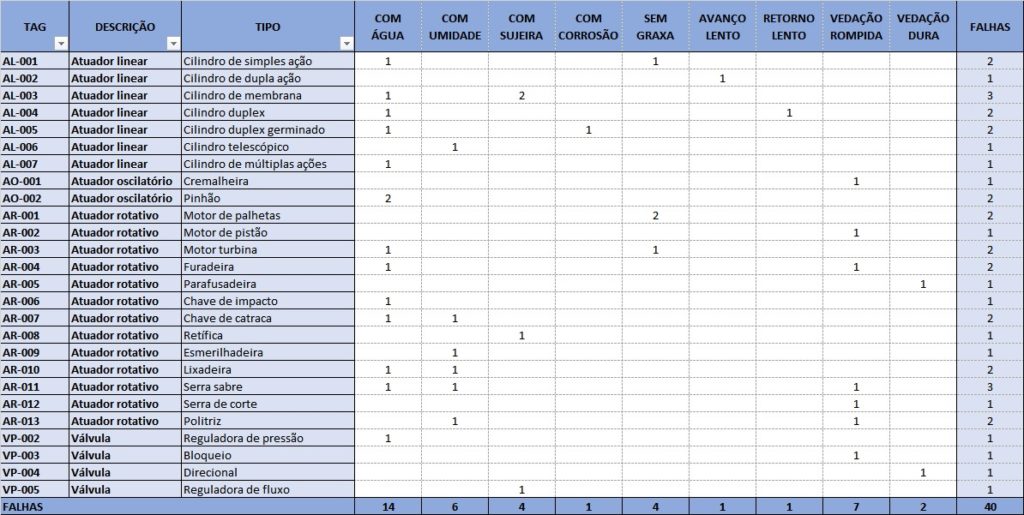

Identifique a causa raiz da maior parte das falhas de uma planta industrial de médio porte, em que a maioria dos ativos críticos, ou seja, vitais para os processos da empresa, estão com o Tempo Médio Entre Falhas (TMEF), muito abaixo do esperado, considerando que o histórico deles no sistema registrou no período de seis (6) meses, o total de cem (100) falhas, sendo que oitenta (80) delas possuem causas conhecidas, dentre as quais quarenta (40) estão relacionadas diretamente com o mesmo modo de falha, conforme evidenciado na tabela à seguir:

Após analisar os dados da tabela acima, através de um diagrama de Pareto ou de Ishikawa, fica fácil identificar que a causa raiz da maior parte das falhas da planta industrial, ou seja, (40%) delas estão relacionadas diretamente com o mal dimensionamento e a ineficiência do sistema pneumático, que não possui um secador de ar e conta poucos filtros reguladores e lubrificadores com dreno agregado, o que possibilita a entrada e circulação de água no sistema, cujo acúmulo nas máquinas, equipamentos e instrumentos gerou uma sequência progressiva de falhas, que foi detectada no indicador de desempenho, após uma quantidade razoável de ocorrências que poderiam ter sido evitadas.

Em suma, se as causas são conhecidas as soluções também, deste modo, um sistema EAM com suporte a Inteligência Artificial, como por exemplo o “MAXINST EAM integrado com a plataforma “IBM Watson IoT“, poderia ter previsto através de Deep Learning (DL), o padrão e a tendência no modo de falha antes mesmo do total delas chegar a dez (10), o que faria disparar um gatilho no sistema, sem a intervenção humana, para programar uma manutenção preventiva geral no sistema pneumático, solicitando a revisão ou substituição de todos os filtros reguladores e lubrificadores com dreno agregado, sendo que, em caso de recorrência das falhas, após a realização da manutenção preventiva, o sistema poderia propor através de inteligência artificial, melhorias no sistema pneumático, como por exemplo, a instalação de um secador de ar após o compressor.

“Vale ressaltar que, a integração das tecnologias da quarta revolução industrial como IA e AM, só fazem sentido quando há integração com o a Internet das Coisas (IoT), responsável pela captação dos dados fidedignos da produção ou operação. Caso contrário, o input manual de dados, sujeito à erros, pode interferir no resultado final de análise da inteligência artificial e os resultados esperados não seriam obtidos.

Utilizando dados fidedignos da produção ou operação, podemos garantir que a inteligência artificial e o aprendizado de máquinas farão inferências assertivas para otimizar as operações das indústrias.”

A MAXINST é uma empresa que utiliza as tecnologias da 4a. revolução industrial, como IoT, Analytics, Big Data, AI e Machine Learning, através da integração da plataforma “MAXINST EAM” com a plataforma “IBM Watson IoT“. Esta integração é o que permite que as organizações elevem o nível de maturidade da gestão dos ativos e manutenção, de manutenção preventiva e/ou preditiva para a preescritiva.

É possível integrar outros sistemas de gestão de ativos e manutenção com a plataforma “IBM Watson IoT”, para elevar o nível de maturidade na gestão dos ativos e manutenção, a fim de reduzir custos e melhorar a eficiência operacional das organizações.