O que é a Indústria 4.0

A Indústria 4.0, também conhecida como Quarta Revolução Industrial, é um fenômeno que vem mudando a forma como toda a indústria produz e se comporta. O movimento é uma junção de tecnologias e ferramentas avançadas que trazem consigo possibilidades infinitas no que diz respeito à integração e à automação na produção.

Diferentemente das Segunda e Terceira Revoluções Industriais, que são identificadas como “continuação da anterior”, com a Quarta Revolução Industrial, houve uma verdadeira mudança nos paradigmas e no que conhecemos como Indústria.

Já o termo “Indústria 4.0” foi visto pela primeira vez em um projeto, presidido por Siegfried Dais e Henning Kagermann, apresentado ao governo Alemão, com recomendações para desenvolvimento e implementação em suas fábricas.

Os 6 princípios da Indústria 4.0

A Indústria 4.0 é pautada em 6 princípios que dizem respeito ao seu processo de desenvolvimento e implementação. São eles:

Tempo real

Um princípio muito importante na Indústria 4.0 é a capacidade de operar em tempo real. Isso é possível através da integração de vários sistemas, possibilitada pelo uso de tecnologias como a Internet das Coisas associada a outros fatores, como um sistema de gestão eficiente e uso de dados.

A partir desses recursos, o gestor é capaz de estar atento ao que acontece em tempo real dentro da indústria e a agir e tomar decisões rápidas com base nisso. Dessa forma, é possível alocar recursos, trabalho e energia nos pontos-chave para o benefício da organização.

Virtualização

Esse princípio se refere à capacidade de criar cópias virtuais de equipamentos ou locais. Isso é feito através da instalação de sensores específicos, capazes de captar os dados necessários, em tempo real, para a virtualização do “objeto” desejado.

A partir dessas cópias digitais, é possível acompanhar o estado físico de um equipamento e seu comportamento, mesmo que à distância e sem a necessidade de expor um colaborador. Além disso, também é possível fazer simulações de vários tipos, como, por exemplo, de como um material vai se comportar em dada situação.

Descentralização

Esse é um princípio que trouxe uma grande mudança em relação ao que era visto durante a Terceira Revolução Industrial. Até então, esperava-se que todas as informações fossem compiladas de forma centralizada. Dessa forma, um sistema central seria o responsável pela tomada de decisões. Contudo, essa é uma forma mais burocrática, menos precisa e mais demorada de se tomar decisões.

Na Indústria 4.0, a descentralização é o comando principal. Os dados são compilados de forma mais setorial e independente. Dessa forma, cada área é capaz de tomar decisões e resolver problemas mais rapidamente, sendo possível, também, fazer melhorias para o setor de forma mais autônoma.

Orientação a serviços

Esse princípio se refere à conexão, por meio de softwares, entre máquinas e humanos para a realização de serviços específicos, conectados com toda a indústria. Esses serviços podem ser, por exemplo, a movimentação de alguma mercadoria.

Modularidade

A indústria trabalha com modelos de produção lineares e em massa. Dessa forma, a personalização é, muitas vezes, inviável e a adaptação a novas demandas do mercado pode ser demorada e custosa.

Com a modularidade o cenário muda expressivamente. Esse princípio se refere à produção dividida em “módulos”. Dessa forma, é possível retirar ou adicionar algum módulo, fabricando apenas parte do produto ou criando pequenos módulos com especificações diferentes.

Por isso, a indústria consegue personalizar cada vez mais seus produtos, o que é muito importante para os consumidores nos dias de hoje. Além disso, também é possível que a produção seja modificada para atender às mudanças do mercado de forma mais rápida e menos custosa.

Interoperabilidade

O princípio, talvez o mais fundamental de todos, refere-se à comunicação entre todos os sistemas que envolvem a organização – desde os setores de marketing e de vendas até os setores de produção e de finanças.

Isso é possível através da capacidade de todos os sistemas da empresa de se conectarem e compartilharem dados entre si. Essa comunicação pode ser tanto entre máquinas, quanto entre o homem e a máquina. Dessa forma, a tomada de decisões em qualquer área da empresa é feita com base em dados da organização como um todo. Essas decisões são, então, mais assertivas.

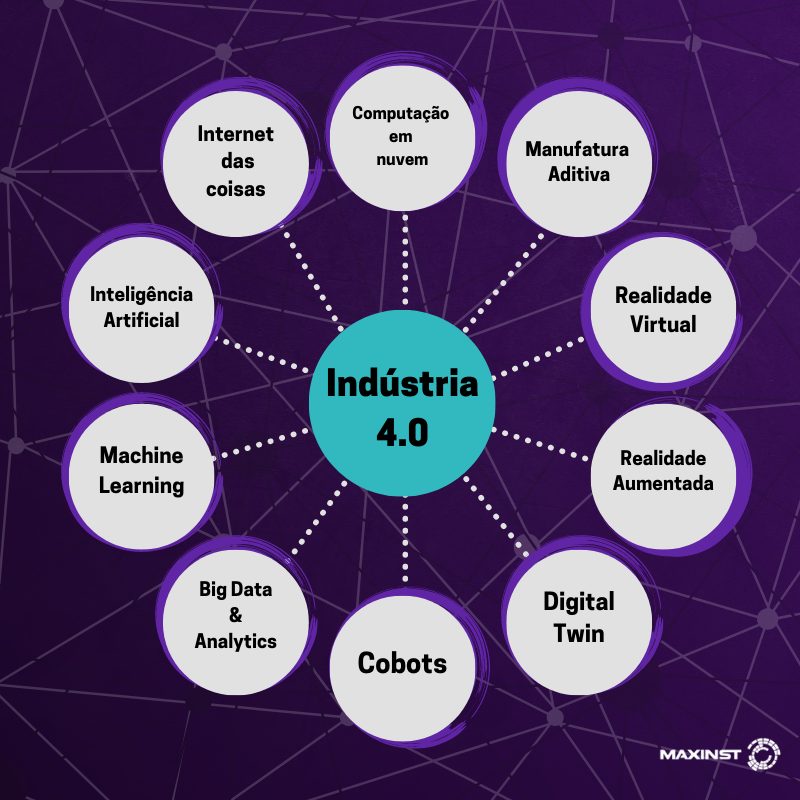

Principais tecnologias da Indústria 4.0

Principais tecnologias da Indústria 4.0

Internet das Coisas (IoT)

Uma das tecnologias de base da Indústria 4.0, a Internet das Coisas é baseada na conexão entre sistemas, objetos e ambientes em uma rede disponível em vários tipos de dispositivos, como, por exemplo, um smartphone.

Essa conexão permite a troca de dados e informações em tempo real, o que possibilita a otimização de processos dentro da organização. Além disso, a rede permite que comandos sejam enviados à distância para os dispositivos conectados. Esses sistemas são conhecidos como cyber-físicos, pois são a atuação do meio virtual no meio físico.

Computação em nuvem (Cloud computing)

A computação em nuvem é uma tecnologia em que os dados das empresas são armazenados em servidores online. Esses servidores “na nuvem” permitem que a empresa não tenha que alocar espaço físico e recursos para guardar essas informações no seu próprio servidor.

Além disso, a computação em nuvem também permite que os gestores tenham acesso a informações e atuem de forma remota, a partir de qualquer lugar – apenas usando um dispositivo conectado à internet. Isso o possibilita a tomar decisões rapidamente e a agilizar processos dentro da organização.

Manufatura Aditiva

A Manufatura Aditiva é uma tecnologia que envolve diversas ferramentas e processos, que ficaram conhecidos como “Impressora 3D”, capazes de criar estruturas físicas através de um modelo digital. O processo pode ser feito de diversas formas e utilizando vários materiais.

Essa tecnologia traz um grande potencial para diversas áreas da indústria. Ela pode ser usada desde para a produção de próteses odontológicas até para a produção de peças automotivas. Com ela, também há um grande potencial de personalização dos produtos, em que os consumidores escolhem as características desejadas e o produto é “impresso” de acordo.

Inteligência Artificial

A Inteligência Artificial é uma tecnologia primordial para qualquer fábrica que deseja estar conectada com os princípios da Indústria 4.0. Para a redução de mão-de-obra humana nos processos de produção, é necessário o uso da Inteligência Artificial. Ela que vai ser responsável por usar os dados adquiridos na organização para melhorar e automatizar processos, atualizar fluxos de trabalho e otimizar seu maquinário.

Machine Learning

Machine Learning é um método de análise de dados que permite que a máquina aprenda e se otimize a partir dos dados adquiridos pelo seu próprio comportamento, ou seja, com uma interferência humana mínima. Dessa forma, é possível melhorar os processos de forma constante e automatizada.

Realidade Virtual (VR)

Também conhecida como Ambiente Virtual (AV), essa é uma tecnologia de interface que permite a projeção do ambiente em tempo real. Dessa forma, é possível realizar várias simulações de forma facilitada, como, por exemplo, visualizar as características técnicas do maquinário para realizar um estudo de conserto sem a necessidade de interromper seu funcionamento.

Realidade Aumentada

Designa-se Realidade Aumentada (RA ou AR) a integração de elementos ou informações virtuais a visualizações do mundo real, através de uma câmera e sensores de movimento, como giroscópio e acelerômetro. Essa ferramenta permite aos técnicos executarem procedimentos de reparos e simulações, evitando a perda de tempo e o erro humano.

Big Data & Analytics

Com a Indústria 4.0, um grande objetivo se tornou a constante otimização de processos. Dessa forma, todo dado é importante e pode ser usado para a geração de insights. Contudo, com as diversas tecnologias que envolvem a Indústria 4.0, há uma quantidade nunca vista antes de dados gerados, impossíveis de serem todos analisados pelo homem. Por isso, é importante que, da mesma forma, haja o avanço das tecnologias que envolvem a análise desses dados.

Big Data e Analytics são tecnologias mais avançadas responsáveis por coletar, armazenar e estruturar essa grande quantidade de informações. Essas tecnologias conseguem, a partir dos dados, trazer insights importantes para a organização.

Cobots

O nome Cobots vem da junção de “collaborative” e “robot”, ou seja, robôs colaborativos – a partir do seu nome, podemos entender sua função. Essa é uma tecnologia em que os robôs passam a ter um papel colaborativo ao trabalho humano, ou seja, os robôs e os humanos podem trabalhar juntos na linha de produção.

Essa tecnologia se mostrou um grande avanço, uma vez que, geralmente, os robôs em linha de produção podem representar até mesmo um risco à segurança dos colaboradores, estando envolvidos em acidentes envolvendo pessoas que entraram no caminho da sua produção.

Contudo, os robôs colaborativos possuem uma série de sensores, que os permitem parar suas funcionalidades antes que alguém possa ser ferido ou prejudicado. Além disso, eles atuam de forma vital em atividades difíceis e não totalmente automatizadas. A tecnologia une a precisão da máquina, com a sensibilidade humana.

Digital Twin

Digital Twin ou Gêmeos Digitais é a tecnologia que visa gerar simulações virtuais de ambientes ou equipamentos de forma dinâmica. Dessa forma, é possível fazer os mais diversos tipos de simulações que o exemplar físico permitiria, mas de modo mais econômico, prático e preciso.

Essa tecnologia é muito utilizada em equipamentos industriais ou mesmo em motores de aviões, rastreando e prevenindo possíveis falhas.

Indústria 4.0 no Brasil

No Brasil, a Indústria 4.0 ainda está longe de alcançar seu ápice. Contudo, vem acontecendo um aumento na sua aceitação e aplicação por parte das empresas dentro do território nacional.

O Governo Brasileiro, em uma tentativa de fomentar a aplicação da Indústria 4.0, lançou um plano, organizado pelo Ministério da Indústria, Comércio Exterior e Serviços (MDIC) em parceria com a Agência Brasileira de Desenvolvimento Industrial (ABDI), de modernização tecnológica da indústria. O plano foi chamado de Agenda Brasileira para a Indústria 4.0 e tem como objetivo oferecer as condições necessárias para que os empresários interessados consigam acessar essa transformação digital dentro de sua empresa.

Em 2018, segundo uma pesquisa da Fiesp, de 227 empresas pesquisadas, 32% nunca haviam ouvido falar do tema. Além disso, apenas 5% diziam se sentir “muito preparadas” para enfrentar os desafios da Indústria 4.0, enquanto 23% se sentiam “nem um pouco preparadas”.

Já atualmente, de acordo com o Indústria 4.0 Report 2021, que mapeou 441 startups brasileiras que atuam no setor, em 2020, esses negócios levantaram 5x o valor dos anos anteriores.

Impactos da Indústria 4.0

A Indústria 4.0 é responsável por uma mudança sem precedentes na forma de produção. Logo, é natural que ela traga muitos impactos no setor.

Impactos positivos

Um dos maiores impactos da Indústria 4.0 é a criação de novos modelos de negócio, em que as mercadorias podem atender cada vez mais às demandas específicas de cada cliente e a personalização dos produtos se torna cada vez mais comum.

Além disso, as indústrias poderão produzir cada vez mais e melhor, com menores custos e em menor tempo. Isso permite que as empresas tenham um crescimento na receita e no tamanho das operações.

Impactos negativos

Um impacto negativo da Indústria 4.0 é a possível sensação de insegurança que envolve a quantidade de dados que a instituição precisa ter que coletar e analisar. Vulnerabilidades em um componente se tornam vulnerabilidades em toda a cadeia. Dessa forma, é necessário que a corporação faça investimentos em segurança.

Quer saber mais? Leia nosso artigo sobre Como a Quarta Revolução Industrial impactou a indústria.

Desafios da Indústria 4.0 no Brasil

Apesar de trazer consigo uma revolução tecnológica para dentro das empresas, no Brasil, ainda temos que enfrentar muitos desafios para conseguir, de fato, aproveitar os recursos da Indústria 4.0.

Desafio tecnológico

Em uma análise inicial, temos a dificuldade baseada no fato de estarmos na retaguarda tecnológica em comparação com outros países. Dessa forma, precisamos investir em peso para conseguir acompanhar as mudanças e a concorrência internacional.

Conhecimento da equipe

Apesar de muitas empresas contarem com funcionários que conhecem os processos, na Indústria 4.0 isso não é o suficiente. Os profissionais precisarão conhecer cada vez mais as questões digitais e tecnológicas que envolvem as novas ferramentas. Isso pode ser um grande desafio para o gestor, uma vez que uma equipe qualificada é essencial para o máximo aproveitamento do seu investimento.

Segurança dos dados

Na Indústria 4.0, todos os ativos e setores são conectados, gerando e compartilhando dados de todos os tipos. Dessa forma, se qualquer componente desse sistema apresentar alguma vulnerabilidade, o risco é estendido à rede como um todo. Por isso, investir na segurança dos seus dados é vital para o negócio.

Conexão

A Indústria 4.0 é totalmente pautada em conexão. Logo, é imprescindível que a companhia tenha acesso a uma boa conexão de internet, tanto móvel quanto banda larga, que seja estável e rápida. Contudo, no Brasil, essa ainda é uma questão delicada.

Uma saída seria o maior investimento do setor público nas telecomunicações. Contudo, como ainda não temos a melhor estrutura possível, muitas vezes são necessárias adaptações dentro da empresa.

O mercado de trabalho na Indústria 4.0

Com o maior uso de máquinas no processo de produção, o mercado de trabalho tende a sofrer alterações. Os trabalhos envolvendo operações da produção tendem a ser cada vez mais escassos, enquanto as vagas para setores estratégicos e mais tecnológicos tendem a crescer cada vez mais.

Dessa forma, o profissional ideal da Indústria 4.0 é altamente qualificado e conectado às tendências digitais. Habilidades como programação, robótica e análise de dados também são essenciais. Além disso, as chamadas soft skills são cada vez mais requeridas pela indústria.

Como trazer esse movimento para dentro da empresa

O primeiro passo para trazer a Indústria 4.0 para dentro da empresa é levar esse assunto para as reuniões de trabalho. Dar a devida atenção a esse movimento é o que promove oportunidades de melhoria no negócio.

Incorporar esses preceitos pode levar a uma maior disponibilidade dos ativos, ao aumento de qualidade da produção e ao crescimento nas vendas. No entanto, antes, é necessário desenvolver uma estratégia, com prioridades bem definidas, para que o investimento traga resultados – cautela e pesquisa são palavras de ordem.

Uma boa forma de começar é definindo as prioridades competitivas. Reunindo o que autores da área, como Kotha & Orne, Leong, Miltenburg e Skinner, citam em suas obras, é possível apontar quatro grandes áreas prioritárias:

- Qualidade

- Desempenho de entrega

- Custo

- Flexibilidade

Essas categorias se dividem em subsistemas mais palpáveis:

- Planejamento e controle de produção

- Estrutura e controle da organização

- Recursos humanos

- Instalações

- Suprimentos

- Tecnologia de processo

É fundamental definir uma equipe de trabalho multifuncional de TI (Tecnologia da Informação) altamente alinhada com a equipe de TO (Tecnologia de Operações) e com a área de negócio. Esse grupo será capaz de definir corretamente as maiores dores e por onde elas serão atacadas.

Gostou desse conteúdo? Acompanhe nosso blog para ter acesso a outros textos ricos e interessantes.